H&T Waterbury redujo las microparadas en un 71% e impulsó proyectos de mejora continua, todo ello basado en los datos recogidos en la planta.

En juego:

Las paradas cortas son habituales en instalaciones de gran volumen y alta velocidad, ya que los operarios realizan pequeños ajustes para mantener la línea de producción en movimiento. Cuantificar cuánto tiempo de inactividad imprevisto suponía cada microparada era imposible con lápiz y papel.

"Smart Factory nos ayudó a darnos cuenta de que nuestro pequeño problema de microparadas era en realidad un problema mayor de lo que habíamos previsto".

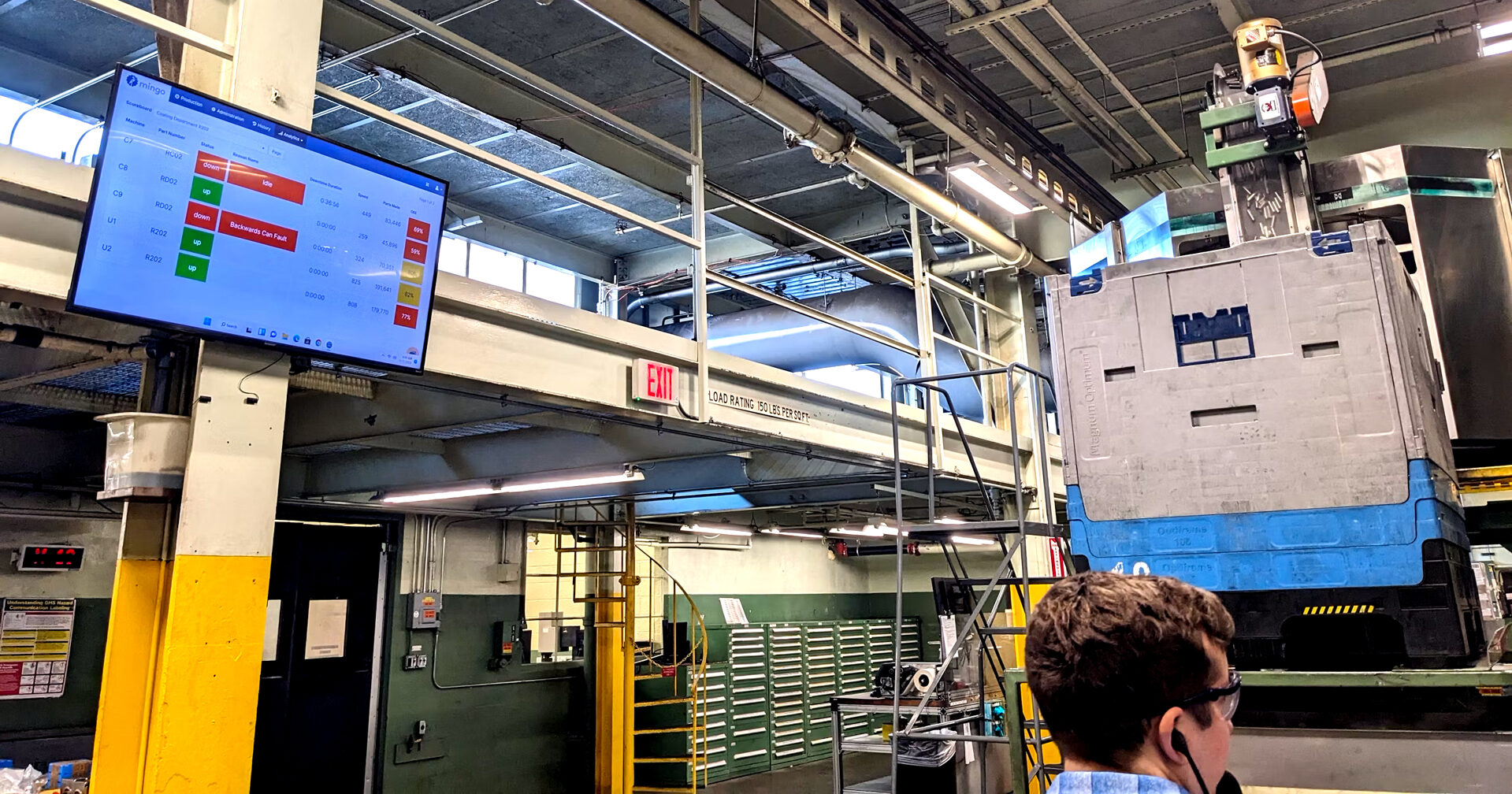

Encontrar y resolver problemas mediante la recogida automática de datos

Antes de trabajar con Smart Factory, H&T introducía los datos manualmente y había muchas posibilidades de cometer errores. No ofrecía la posibilidad de encontrar y resolver problemas de forma rápida y eficaz.

Gracias a la automatización de la recopilación de datos, la creación de informes puntuales y la disponibilidad de más tiempo para tareas de valor añadido, el equipo de H&T Battery Components puede encontrar, diagnosticar y resolver problemas con rapidez.

"Lo que utilizábamos antes era esencialmente una hoja de Excel. Podías pasar por alto un problema, y lo que pasabas absolutamente por alto eran todas las microparadas".

-Matt Hill, Coordinador de mejora de operaciones, H&T Battery Components

Resultados:

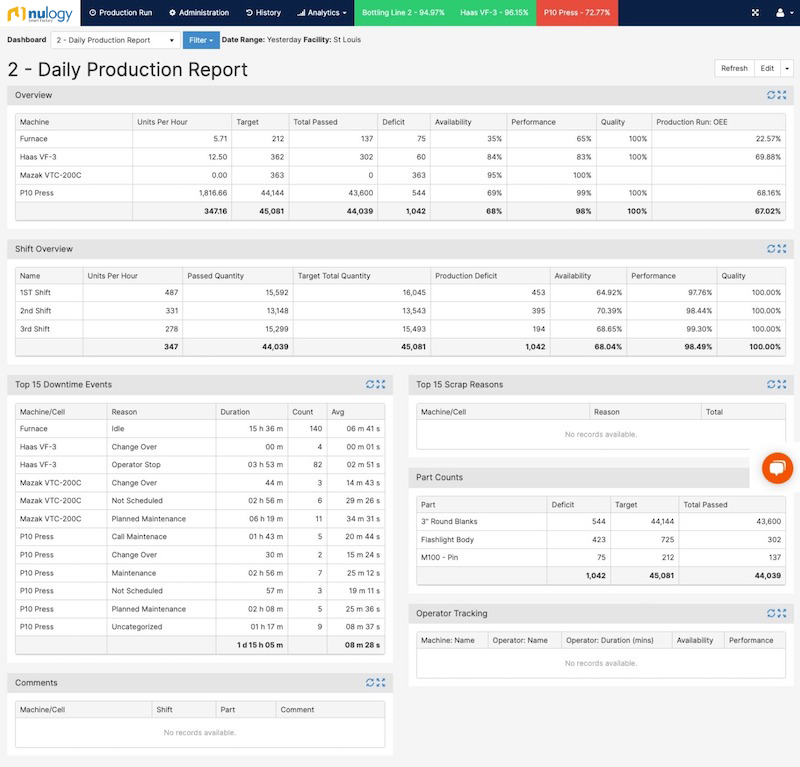

La fábrica inteligente ofrece visibilidad a todos los miembros de la empresa

Con el software Nulogy Smart Factory, la dirección recibe informes de producción diarios al final de cada jornada, así como un informe semanal al cierre del turno de los sábados.

La transparencia y la eficacia de mantener a todo el mundo informado han creado una cultura de comunicación y trabajo en equipo.