Llevamos unos 20 años trabajando en el ámbito de la cadena de suministro externa y prestamos servicio a ambos lados de la cadena de suministro, es decir, tanto a grandes marcas fabricantes, como Colgate, L'Oreal, P&G, como a sus socios externos de fabricación, envasado por contrato y 3PL. Trabajamos muy estrechamente con nuestros socios de asociaciones industriales, lo que incluye organizaciones como la BCMPA, así como la Asociación de Almacenistas del Reino Unido y otras asociaciones industriales de todo el mundo. Nuestra sede central se encuentra en Toronto (Canadá) y la del Reino Unido, que dirijo, en Bristol.

Siguiente diapositiva. Para que se hagan una idea de a quién servimos ya en el Reino Unido y en Europa continental, verán que nuestros clientes van desde pequeños envasadores y fabricantes por contrato, empresas como Globecroft y Marsden y Wepack, hasta los principales 3PL del mundo, DHL, GXO, Kuhn & Nagel, Siva y, más recientemente, Nagel Group en Alemania. Por tanto, conocemos bien todo el panorama de la cadena de suministro externa, tanto desde el punto de vista del coenvasado como del cogestor.

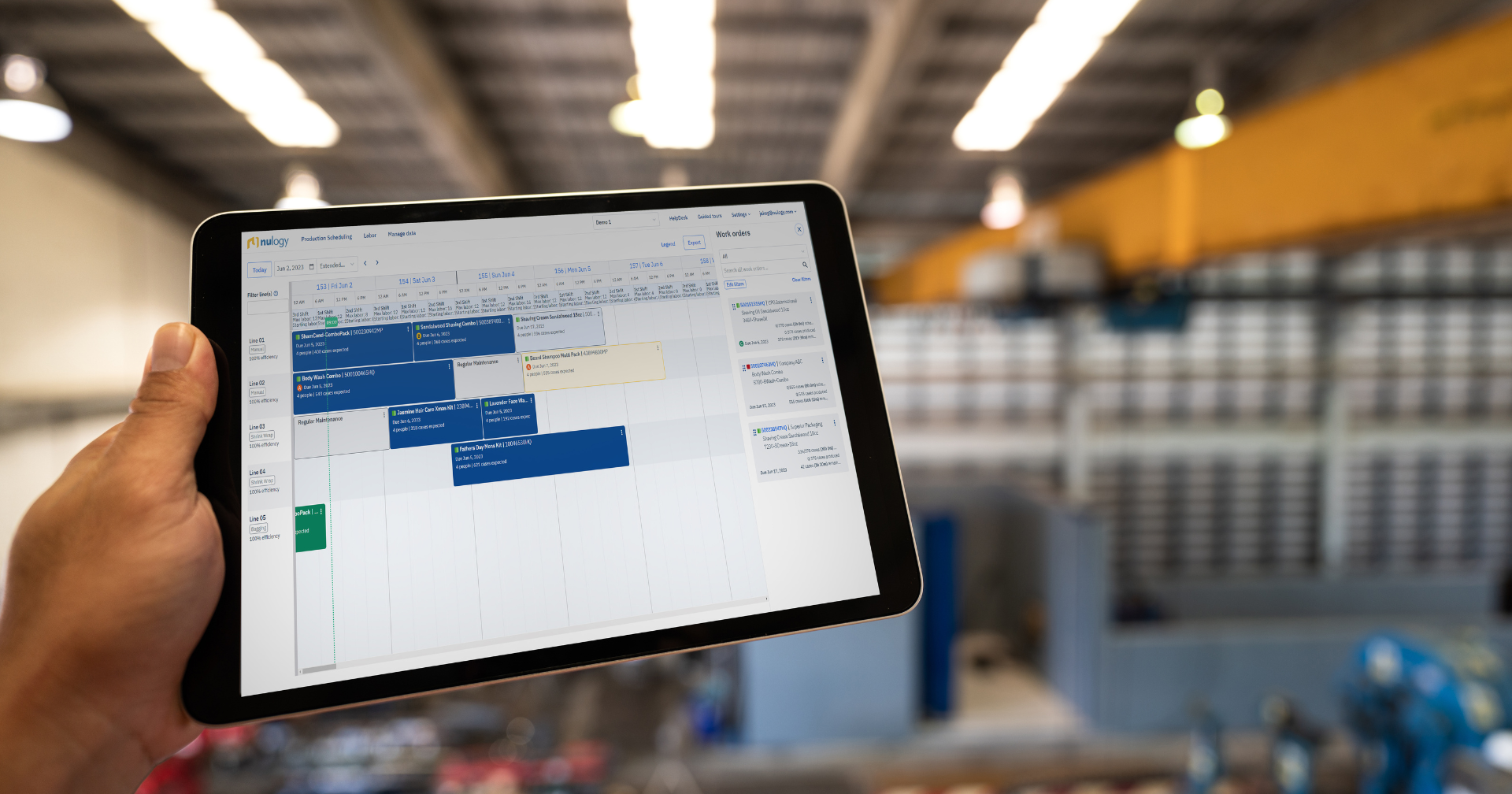

Siguiente diapositiva, por favor. Es posible que algunos de ustedes nos conozcan como el líder en software de embalaje por contrato, y quiero dedicar un par de minutos a hablarles un poco de ello, pero en realidad ese no va a ser el tema central del seminario web de hoy. Proporcionamos una solución integral para el embalaje por contrato.

Esta solución permite digitalizar y optimizar todo el flujo de trabajo de embalaje por contrato, desde la estimación y planificación de los trabajos hasta la gestión del material y la mano de obra en la línea, pasando por la digitalización de las inspecciones de calidad, los informes y los análisis. Si desea obtener más información al respecto, le facilitaremos nuestros datos de contacto al final, pero hoy nos centraremos, como he dicho, en nuestra solución más reciente, Smart Factory, y cedo la palabra a Brian, que le explicará cómo puede ayudarle a optimizar sus operaciones. Te cedo la palabra, Brian.

Gracias, Joe. Buenas tardes a todos. Como Joe mencionó, originalmente nos llamábamos Mingo, que era una empresa que había existido por un poco más de nueve años en el espacio de monitoreo de máquinas de monitoreo de producción, y por lo que vamos a hablar hoy es una visión general de cómo se utiliza el software como este para impulsar mejoras, eficiencias, aumentar los beneficios, y también puede ayudar a aumentar los ingresos.

Hablaremos de algunos casos prácticos y también veremos una demostración. Llevo toda la vida en el sector de la fabricación, desde finales de los años 90, y lo que realmente impulsó la creación de Mingo fue darme cuenta de que esto es difícil. El coenvasado, la cofabricación, hacer este tipo de trabajo es realmente complicado.

Cada día es un tiroteo. Tienes diferentes retos. Ya sabes, algunos días tienes problemas con la gente.

Algunos días hay problemas de material. Otros, problemas de equipamiento. Algunos días son todos los problemas, cierto, y te ves obligado a tomar decisiones con información limitada y gestionando por el retrovisor.

Lo que quería hacer era crear un sistema que permitiera gestionar fácilmente el día a día de lo que ocurre en el almacén, obtener visibilidad de dónde están los problemas y solucionarlos ahora, comprender las tendencias a largo plazo para proporcionar mejores datos que permitan tomar decisiones más precisas y, por último, poder utilizar esos datos para mejorar las operaciones, ya sea descubriendo capacidad oculta para poder vender más o reduciendo costes para aumentar los beneficios. Hay dos categorías en las que Newelogy Smart Factory puede ayudar. Una de ellas es, como he mencionado, la gestión del almacén o de la planta.

Es el día a día, el combate cuerpo a cuerpo, como decimos nosotros. Ser capaz de entender dónde están los problemas, alertar a las personas adecuadas en el momento oportuno para que vayan allí a solucionarlos, y pasar de reactivo a proactivo. Por otro lado, se pueden utilizar las tendencias a largo plazo y el análisis dentro del sistema para encontrar áreas de mejora.

Así, puede ver cuáles son mis mayores tiempos de inactividad en una determinada línea. ¿Cuáles son los principales motivos de inactividad? ¿Con qué frecuencia se producen? ¿Por qué vamos lentos cuando trabajamos con determinados productos? Y luego se pueden tomar decisiones para automatizar, para cambiar a la gente, cosas por el estilo, pero realmente el uso de datos para impulsar esas decisiones frente a la intuición. Creo que algo que nos diferencia y nos ayuda a mejorar la eficiencia y a reducir costes es que New Energy Smart Factory es muy fácil de usar. Cuando veamos la demostración, verán que parece muy sencillo, aunque hay muchas cosas complejas entre bastidores.

Porque es fácil de usar, se implanta rápidamente y la inversión se amortiza enseguida. La mayoría de nuestros clientes recuperan la inversión en el primer año, la mayoría en los tres primeros meses, ¿verdad? Así que es muy, muy potente. Y es un sistema que no se quedará anticuado porque tenemos muchos módulos diferentes.

Decimos empezar simple, pensar en grande, moverse rápido. Y se puede empezar de forma muy, muy simple, como, sólo quiero saber cuando las líneas están arriba y abajo, y quiero hacerlo de forma automática, ¿verdad? Y se puede crecer todo el camino en, bien, quiero, tal vez tengo algunos equipos más automatizados, quiero conectar a los ordenadores o PLCs allí, quiero hacer inspecciones de calidad, quiero, ya sabes, tal vez usted está empacando, ya sabes, los alimentos que se encuentra en almacenamiento en frío, quiero, ya sabes, la humedad, la temperatura, toda esa información que fluye en el sistema para que, ya sabes, puedo correlacionar eso con la producción. Por último, está pensado para el equipo de operaciones.

No está hecho para TI. Eso significa un par de cosas. Uno, para implementarlo, no tienes que realmente, realmente no necesitas tiempo de un departamento de TI ya limitado.

En segundo lugar, puedes gestionar el sistema tú mismo. Así, si quieres crear un nuevo informe, si quieres hacer un cambio en el sistema, puedes hacerlo sin tener que ir a TI y que ellos lo hagan, lo que ayuda a impulsar, ya sabes, ese retorno de la inversión también. Y así, lo que Newelogy Smart Factory hace en su núcleo es rastrear una métrica llamada OEE, o efectividad general del equipo.

Los equipos también pueden ser líneas, ¿no? Y lo que es, en el fondo, lo que está calculando es cuántos, cuánto producto bueno produje en una hora, por ejemplo, dividido por cuánto producto bueno debería haber producido en esa hora, ¿no? Eso es todo. Y se expresa como un porcentaje. Podemos decir, en nueve años de hacer esto, cuál es la OEE de una empresa sólo por la forma en que recogen los datos.

Por tanto, si una empresa anota cada hora el número de recuentos, los palés producidos, el tiempo de inactividad, ese tipo de cosas, y luego lo introduce en Microsoft Excel o algo similar y envía los informes cada día o cada dos días, suele estar en los 50, ¿verdad? Si se utiliza un sistema para registrar los mismos datos, pero cada hora, se introducen en un sistema y se elaboran informes automatizados que se utilizan todos los días para impulsar mejoras, se suele estar en los 60. Para llegar a los 80, que es lo que mucha gente considera de categoría mundial, se necesita un sistema automatizado. Necesitas eso porque necesitas rastrear estas, lo que llamamos paradas cortas, pero como paradas realmente cortas en una línea que son menos de, digamos, cinco minutos, o en algunos casos, incluso como siete u ocho minutos, y luego hacer consistentemente eso.

Porque la gente, ya sabes, si una línea se detiene por un minuto o dos, no van a escribir eso en un pedazo de papel o ponerlo en un sistema. No es un buen uso del tiempo, ¿verdad? Esa es una de las grandes áreas en las que se puede empezar a mejorar con este tipo de software. Y gracias a esto, la mayoría de nuestros clientes ven un aumento del 10 al 20% en OEE en el primer año.

Y lo que eso significa es que si usted piensa de nuevo acerca de la fórmula, estoy recibiendo 10 a 20% más de producto a la puerta en la misma cantidad de tiempo, más buen producto en la misma cantidad de tiempo. Por lo tanto, con los mismos recursos, el mismo equipo. Por lo tanto, sólo haciendo eso, vas a tener más absorción de mano de obra, más absorción de gastos generales, lo que va a ayudar con la rentabilidad.

Me gustaría hablar de uno de nuestros clientes, Louisiana Fish Fry. Fabrican empanados para pescado y pollo, y también especias para preparar comida cajún o sureña. Consiguieron aumentar su OEE un 12% en el primer año.

Y la forma en que lo hicieron, y esto es lo que hacen todos nuestros clientes, es fomentar la mentalidad de que lo ecológico es bueno y llegar a lo ecológico. ¿Qué quiero decir con esto? Y este es el principio básico de cómo impulsar la eficiencia con un software como este. Esta es una imagen de su planta de producción donde están embolsando estas especias, ¿verdad? Así, estos son los embolsadores, ya sabes, lo pesa y lo deja caer en una bolsa y lo sella y se va por una cinta transportadora.

Y luego los operarios de la línea lo empaquetan en cajas y al final en palés. Sobre cada una de las líneas, tenemos lo que llamamos un marcador. Y el marcador muestra estadísticas en tiempo real sobre cómo están funcionando las cosas.

Y lo que hicieron fue, y de nuevo, esto es muy común, hicieron un marcador donde en el lado derecho, muestra su disponibilidad, que es la cantidad de tiempo que deberíamos estar corriendo, ¿estamos? Así que, ya sabes, si yo debería estar corriendo, ya sabes, durante toda una hora, se mostraría el 100%. Si sólo corriera 30 minutos, mostraría el 50%. Y luego el rendimiento.

Entonces, ¿estoy trabajando al ritmo? Si debería poder hacer 100 bolsas por hora, ¿qué porcentaje de eso estoy haciendo? Y por último, la calidad. Así, cada vez que estos números caen en números rojos, alguien, la persona adecuada, recibe una notificación por teléfono y por correo electrónico: "Oye, la línea seis está teniendo demasiado tiempo de inactividad, ve allí y échale un vistazo". Y cada uno de los números se asigna a un departamento diferente.

La disponibilidad se asigna a mantenimiento, el rendimiento al equipo de producción y la calidad a calidad o mantenimiento. Y así, lo que esto hace es, pone a las personas adecuadas en la línea lo más rápido posible para volver a la verde o, ya sabes, la idea de llegar a verde. Y luego lo que utilizan es el análisis histórico para decir: "Los problemas que hemos tenido hoy o ayer, ¿son cosas a largo plazo que deberíamos abordar o se trata de algo puntual? Y luego, a través de esa reunión de producción diaria, de la que hablaremos más adelante, impulsan esa mejora. Dicen, bien, sí, este problema, estamos viendo esto a través de, ya sabes, un período de 30 días o incluso un período de seis meses, es nuestro mayor tiempo de inactividad.

Vamos, ya sabes, asignar a alguien para arreglar esto y supervisar a medida que trabajan en él, ¿verdad? Y así, el principio básico aquí es esta visualización, las alertas para decirle a la gente cuando las cosas no van bien, y luego llevarlos a las líneas para solucionar esos problemas tan pronto como sea posible y luego usar los datos históricos sobre una base regular para encontrar estos problemas recurrentes. ¿Cómo lo hacemos? Ya hemos hablado de la recogida automática de datos. Por lo tanto, podemos, si usted tiene más equipos automatizados que tiene, ya sabes, computadoras, PLC en ella, podemos hablar directamente con ellos.

Más comúnmente en el mundo COPAC y 3PL, vemos, ya sabes, las líneas con cintas transportadoras y cosas por el estilo que son un poco más manual, y tenemos soluciones para ellos también. Así, utilizamos estos pequeños nodos inalámbricos, los llamamos discos de hockey, y nos permite recoger una señal de cualquier sensor, ¿verdad? Si pensamos en una cinta transportadora, podemos ponerle un ojo fotoeléctrico y contará las cajas, bolsas o lo que sea a medida que avanza por la cinta, y lo hará automáticamente. Y nosotros, ya sabes, tenemos mucha experiencia en muchas industrias, por lo que podemos sugerir cómo recoger esos datos y proporcionar ese hardware.

Y para cualquier cosa que no podamos obtener automáticamente, ya sea a través de un sensor y un nodo inalámbrico o de un PLC, podemos preguntar a un usuario. Normalmente hay un ordenador o una tableta en la línea de producción donde se introducen datos como la chatarra, el motivo del tiempo de inactividad si no sabemos por qué no funciona algo, información sobre la calidad, el trabajo que se está realizando, etc. Y toda esa información se transmite a la nube, donde se obtiene la información necesaria. Y luego toda esa información fluye a la nube donde se obtienen los cuadros de mando, los marcadores que vimos, Louisiana Fish Fry, y luego también la aplicación móvil, y la interfaz del operador que realmente, ya sabes, recoge todos los datos.

Y por último, podemos integrarnos con otros sistemas, ¿no? Podemos integrarnos con sistemas de gestión de mantenimiento, ERP, etc. para reducir la duplicación de datos. Siempre hay preguntas sobre esta diapositiva. Así que, como hemos dicho antes, si tienen alguna pregunta, háganmela en el chat y estaré encantado de responderlas.

Por lo tanto, vamos a ver un poco más de esta configuración. Como mencioné, esto es Louisiana Fish Fry. Tienen, ya sabes, 17 o más líneas.

Encima tendrán marcadores. Y luego al lado de las líneas, como hemos hablado, también tendrán un iPad o una tableta Android o un ordenador donde están registrando lo que no podemos obtener de las máquinas. Por lo tanto, verás que aquí.

Es algo pequeño, pero está montado justo en la máquina misma. Hay otro por aquí, y está cerca de quien sea el supervisor que registra esta información. Por lo tanto, es una configuración muy común.

Esta es otra. Industria totalmente diferente, pero se puede ver la tableta montada en la máquina aquí. De nuevo, marcador.

La única cosa que me encanta de esto, y siempre lo muestro no importa lo que la audiencia es, justo aquí es una pizarra donde solían anotar sus recuentos por hora y el tiempo de inactividad y cuáles eran los problemas cada hora que reemplazamos. Y luego un último marcador, uno. Usted puede ser capaz de decir que esto es una cosa importante porque seguimos hablando de ello.

Este es un formato diferente de los marcadores donde puedo mostrar todas las líneas de una instalación. Así, esta empresa tiene 19 líneas. Usted verá en este televisor, hay nueve de ellos.

En este, hay 10. Puedes ver rojo y verde, lo que está arriba y abajo. Entonces, esa es esta columna.

Si está en rojo, ha bajado. Y entonces usted puede ver su rendimiento, su OEE, cuánto he creado hoy, etcétera. Y cualquiera de los datos dentro del sistema que podemos poner aquí.

Tal vez no haga un seguimiento de la OEE. Tal vez esté más centrado en la eficiencia de la mano de obra o en las unidades por persona y hora o en las libras por persona y hora. Este tipo de métricas también pueden calcularse.

Podemos ponerlos en los marcadores y podemos codificarlos por colores rojo, amarillo, verde, y se puede utilizar la misma idea de llegar al verde en esas métricas también, ¿verdad? Por lo tanto, funciona con cualquier cosa que estemos recopilando. Y luego el tercer marcador es su programa de producción. Así, puede cargar su programa de producción, ya sea desde una hoja de cálculo o un sistema ERP y, a continuación, realizar un seguimiento contra eso durante todo el día.

Y este es uno de los grandes impulsores de la eficiencia, porque te puede decir si estás dentro de lo previsto o si vas con retraso o con adelanto. Y es una muy buena manera de evitar las horas extras no planificadas, ¿verdad? Es genial. Te evitará las discusiones del viernes por la mañana o del jueves por la tarde cuando no vamos a llegar a tiempo y tenemos que hacer horas extra obligatorias el sábado, ¿verdad? Esas cosas están bien durante un tiempo, pero normalmente el equipo se cansa de no ver a sus familias el fin de semana.

Bien, veamos el software. Por lo tanto, voy a empezar con el final en mente, y luego vamos a mirar alrededor de las otras partes del sistema.

Se trata de un cuadro de mandos dentro de Newlogy Smart Factory. Cuando proporcionamos el sistema, hay ocho plantillas diferentes de cuadros de mando en el sistema que se han creado en los últimos nueve años basándose en lo que la mayoría de los clientes quieren ver. Puede modificarlos.

Por lo tanto, puedo añadir cosas nuevas si quiero, ¿verdad? Por lo tanto, si quiero crear un gráfico circular de algo o una tabla o simplemente un mosaico, puedo hacerlo. También puedo editarlos con los permisos adecuados. Y esto vuelve a la idea de que no es para TI.

Puedes gestionar esto por tu cuenta, y realmente queremos que lo hagas. También puedes crear tus propios cuadros de mando. Digamos que, como en el ejemplo de la fritura de pescado de Luisiana, nos centramos en reducir el tiempo de inactividad, y este cuadro de mando es un informe de producción diario diseñado para sustituir a los informes diarios, independientemente de cómo se realicen ahora, desde la planta.

Y así, digamos que quiero ordenar esto por disponibilidad, y quiero ver qué máquina tuvo el mayor tiempo de inactividad ayer, y podemos ver que es FlowRap2 aquí. Tuvo un 66% de disponibilidad. Sólo funcionó el 66% del tiempo que se suponía que debía hacerlo.

Así, puedo ver a través del tablero cuáles son mis principales tiempos de inactividad. Así, veremos como este es nuestro gráfico de Pareto donde dice, de acuerdo, esperando en la calidad es el número uno, almuerzos, cambios, que está muy bien, pero yo sólo quiero ver en FlowRap2 porque este es mi problema. Así que puedo filtrar esto, FlowRap2, y veremos que la espera de calidad es en realidad nuestra razón número uno de tiempo de inactividad, ¿verdad? Volviendo a la historia del pescado frito de Luisiana, esto fue ayer, ¿verdad? ¿Es un problema constante? ¿Cuánto tiempo ha sido un problema? Volvamos 30 días atrás y veamos lo que tenemos, y veremos, sí, la espera en la calidad.

Es el 49% de nuestro tiempo de inactividad. Por lo tanto, hace que sea muy fácil tener una discusión. Es decir, y si resuelvo esto, voy a conseguir, voy a reducir el 50% de mi tiempo de inactividad, o incluso si consigo la mitad de esto, sigue siendo mucho, pero puedo ir al departamento de calidad y decir, oye, ¿qué está pasando aquí? ¿Por qué estamos esperando constantemente a que alguien de su departamento haga algo que nos impide producir? Y entonces usted puede utilizar este tipo de ir en la línea, ¿verdad? Una vez resuelto el problema de la calidad, el siguiente es la avería, la desalineación de la cinta, los ajustes, etcétera. Por lo tanto, hace que esta lista de tareas para todo el mundo a trabajar.

Ahora, he estado hablando todo el tiempo sobre el tiempo de inactividad, pero los mismos principios se aplican a la chatarra, los residuos, el rendimiento, y también el funcionamiento lento, ¿verdad? Por lo tanto, el rendimiento. Si no estamos funcionando al ritmo o nos lleva demasiado tiempo levantarnos, podemos poner códigos de razón en todas estas cosas para realmente profundizar en los detalles, correcto, y utilizar este mismo proceso. La única cosa que no he mencionado es que estos cuadros de mando, como este informe diario de producción, se puede enviar automáticamente en un horario.

Lo más habitual es que esto se publique esta mañana, por ejemplo, a las 6 o 7 de la mañana, después del último turno, y que se utilice en una reunión diaria de producción para impulsar esta mejora. Por lo general, usted tendrá una reunión diaria con, ya sabes, los diferentes equipos. Así, mantenimiento, ingeniería, si los tiene, calidad, y luego la producción para discutir los problemas y cómo vamos a solucionarlos.

Hay otras versiones de este informe. Así que, ya sabes, si nos fijamos en, Sólo voy a ver hoy en una sola máquina aquí, mi Flow Rep 2, usted puede, usted sabe, hacer una inmersión profunda en una sola pieza de equipo. Esta es una línea de tiempo que muestra, sorprendentemente, esperando en la calidad.

Hagámoslo una vez más. Así, se muestra en rojo cuando estamos abajo, el tiempo de inactividad no planificado, verde cuando estamos funcionando bien, y luego azul para el tiempo de inactividad previsto. Pero podemos ver, ya sabes, ¿cuándo es esta espera en QA realmente sucediendo? Por lo tanto, nos da otra visión de la información.

¿Es durante el almuerzo y los descansos? ¿Es sobre el inicio y el cierre? Ese tipo de cosas. Echemos un vistazo a ayer. Así que, ya sabes, podemos ver que es bastante entrecortado, rojo y verde.

Tenemos un montón de tiempo de inactividad previsto aquí, ¿verdad? Los cuadros de mando son muy fáciles de usar. Son una herramienta, ya sabes, para ver los datos históricos que realmente te ayudan a mejorar con el tiempo, ¿verdad? Entonces, vamos a hablar de cómo todos estos datos se unen y se enrollan en los cuadros de mando. Por lo tanto, hemos construido algo que llamamos un sistema de programación.

No se trata de un sistema de programación similar al que tendríamos en un ERP o en el taller de Newelogy. Lo que realmente está diseñado para hacer es tomar ese programa de ese sistema ERP o Newelogy taller y luego ser capaz de realizar un seguimiento en contra de ella en tiempo real para decirle si usted está por delante o por detrás de la programación. Y así, lo que tenemos aquí son mis dos máquinas FlowRap.

Y lo que esto nos permite hacer es hacer pequeños cambios en ese horario que se ha producido en otro lugar y luego comunicar esos cambios directamente al equipo en el piso. Digamos que FlowRap 2 está averiado, ¿no? Y no podemos usarlo. Puedo mover fácilmente todos esos trabajos a la otra máquina si puede ejecutar el mismo equipo, ¿verdad? Ejecutar los mismos productos.

También puedo cambiar las prioridades, ¿verdad? Digamos que no podemos ejecutar la parte A porque tenemos un problema de materia prima. Puedo sacar todos los productos de la parte B y decir que vamos a ejecutar los siguientes, ¿verdad? Así, es muy fácil comunicar estos cambios a la planta. No hay que volver al sistema ERP.

En realidad, lo que estamos haciendo es digitalizar ese proceso que ya ocurre hoy en día. Como, se ejecuta el programa en un sistema o una hoja de cálculo y alguien por lo general entrega papel y dice, ejecute esto en este orden en estas líneas, ¿verdad? Y así, estamos haciendo eso digitalmente en su lugar. Reduce el papeleo, reduce los errores.

Así que, ahora, si echamos un vistazo a donde todo esto se junta, vamos a ver la pantalla del operador. Por lo tanto, esta es la pantalla que está en una tableta o un ordenador a cabo por las líneas. Si usted tiene una línea con varias personas, por lo general la línea lleva el que va a interactuar con esto.

Por lo tanto, está diseñado para hacer dos cosas. Una es decirme cómo lo estoy haciendo, ¿verdad? Así, rojo, amarillo, verde, ¿cómo lo estoy haciendo? Y podemos ver mi disponibilidad está en amarillo. He tenido demasiado tiempo de inactividad.

Mi rendimiento está en verde, lo que significa que estoy corriendo al ritmo que estoy corriendo y mi calidad es del 100%. Y luego la otra cosa que nos dice es o nos permite hacer es introducir datos que no podemos obtener de forma automática. Por lo tanto, uno de ellos podría ser qué trabajo estoy corriendo, ¿verdad? Por lo tanto, tengo una lista aquí que viene del sistema de programación de lo que tengo que ejecutar a continuación y vamos a ver la parte B está en la parte superior de esa lista.

Voy a empezar con esto. Y ahora tengo un nuevo trabajo, ¿verdad? Necesito hacer 461 de estos. Estoy corriendo bastante rápido.

Así que voy a terminar esto en unos seis minutos, ¿verdad? Por lo tanto, nos da esa información. Y si empiezo a correr detrás, como si terminara con un tiempo de inactividad o algo así, ese número va a empezar, ya sabes, subiendo el tiempo para completar. Por lo tanto, un par de otras cosas que podemos hacer en el tiempo de inactividad.

Hablo mucho del tiempo de inactividad porque es donde se encuentran inicialmente la mayoría de las ineficiencias si no se hace un seguimiento automático de los datos. Podemos hacer un seguimiento de los tiempos de cambio. Así, se puede establecer lo que es un estándar de cambiar de un producto a otro.

Y no sé si usted probablemente no lo vio porque pasó muy rápido, pero podemos tener un temporizador de cuenta atrás que dice, ya sabes, oye, tienes 30 minutos para hacer esto, ya sabes, va a contar todo el camino hasta cero para que el equipo sabe, ya sabes, dónde están con eso. Y que realmente puede ayudar a impulsar la eficiencia, porque, ya sabes, los cambios pueden comer una gran cantidad de su tiempo. Otra cosa que podemos hacer es registrar el tiempo de inactividad.

Entonces, cuando la línea se detiene, ¿verdad? Digamos que tenemos ese pequeño ojo fotoeléctrico que cuenta las bolsas o cajas a medida que bajan por el transportador. Cuando se detiene, lo sabemos y podemos establecer un umbral y, a continuación, pedir al operador o la línea de plomo para un código de razón. De este modo, obtendrían automáticamente una pantalla con este aspecto.

No tendrían que hacer clic. Y estas son categorías de tiempo de inactividad, que usted establecería dentro de las categorías. Tienes códigos de razón.

Vamos a hacer un ejemplo de mantenimiento de llamadas. Y digo, demonios, nuestra máquina está ardiendo. Y con la idea de llegar a verde, usted puede tener esto enviado a su teléfono y nuestra aplicación móvil basada en la configuración.

Estoy esperando a que salga esto. De acuerdo. Y te lo mostraré.

Así que, justo aquí dice, soplar envoltura para llamar a mantenimiento. Así que yo podría ser la persona de mantenimiento, ya sabes, de guardia para esta línea. Y luego, si hago clic en eso, me va a llevar a la aplicación móvil donde puedo ver exactamente la misma información que estaba viendo en la tableta o el ordenador, ¿verdad? Puedo ver el historial.

Puedo mirar, ya sabes, cualquier archivo adjunto como información de solución de problemas para la máquina aquí. Puedo cambiar las razones del tiempo de inactividad. ¿Puedo? Así que, ya sabes, si no era hacia abajo, ya sabes, es hacia abajo para el mantenimiento de llamadas.

Pero una vez que el mantenimiento viene, tal vez el mantenimiento dice, está bien, en realidad, se trataba de una desalineación de la correa. ¿Verdad? Puedo editar eso. Puedo cambiarlos directamente en la aplicación.

Y así, no tengo que volver a un ordenador para hacer nada de esto. Ya sabes, las personas de mantenimiento son típicamente móviles. Algunos de los supervisores son también de la misma manera.

Y pueden recibir notificaciones y ver cómo van las cosas directamente en su teléfono. Los directivos también pueden acceder a los cuadros de mando. Cualquiera con los permisos adecuados puede acceder a los paneles.

Y usted puede tener la misma información que estábamos viendo antes. Ya sabes, tal vez usted quiere ver cómo la planta está funcionando, ya sabes, segundo turno o tercer turno, o cenar o ir a la cama. Eso también se puede acceder desde el teléfono.

Y la última cosa aquí es que vamos a mostrar algunos marcadores en vivo. Este es un ejemplo de un marcador de una sola máquina funcionando bastante bien. Pero hay muchas versiones diferentes de estos.

¿Verdad? Por lo tanto, podemos mirar, ya sabes, uno que está mostrando todo el equipo en la planta. Por lo tanto, podemos ver, como, nuestra línea de embotellado tiene una avería. Ha estado fuera de servicio durante 17 minutos.

Estamos monitoreando un proceso por lotes aquí. Ya sabes, ha estado sucediendo durante 11 minutos y 30 segundos. Cosas por el estilo.

Por lo tanto, cualquiera de los datos, ya sabes, tenemos que fluye a través del sistema, podemos hacer visual. ¿Verdad? Así que, sí. Así que, esa es la visión general de alto nivel del sistema y realmente cómo ayuda a impulsar, ya sabes, ayuda a impulsar la reducción del tiempo de inactividad, la eficiencia general dentro de los almacenes.

Y realmente lo principal aquí, quiero decir, son dos cosas. Uno es el software y ser capaz de recoger de forma fiable estos datos y hacerlos visuales. La otra parte es llegar a la idea verde.

¿Verdad? Avisemos a la gente cuando las cosas no vayan como deberían. Llevémosles a las líneas para solucionar esos problemas lo antes posible. Y luego usamos esos datos, los análisis para volver atrás y decir, vale, ¿cuáles son nuestros mayores problemas que vamos a solucionar para asegurarnos de que estas cosas no sigan ocurriendo? ¿Verdad? Vamos a parar aquí por un segundo y ver lo que la gente tiene preguntas.

Por favor, pon tus preguntas en el chat si tienes alguna. Así que, adelante, Gemma. Estoy viendo uno que viene a través de, Brian, preguntando acerca de la configuración del sistema y lo que está involucrado.

Sí. Entonces, es bastante sencillo configurarlo. Entonces, hay, creo que podría tener una diapositiva.

No quiero eso. No quiero. Así que es un proceso bastante rápido.

Los hemos hecho en una semana o así, pero el plazo típico es de cuatro a seis semanas. Y el proceso es el siguiente Tu equipo recibe formación sobre cómo utilizar el sistema a distancia a través de Teams o Zoom.

Ya sabes, cómo configurar las cosas, añadir códigos de tiempo de inactividad, piezas, ¿cómo funciona todo? Y luego enviamos a alguien al lugar durante un par de días que ayuda con, durante tres días, ayuda con la instalación de hardware, la validación de los datos del hardware.