Calculadora de la duración del ciclo de Nulogy Smart Factory

El tiempo de ciclo es una métrica esencial que hay que comprender en la fabricación. Es una parte fundamental del cálculo de la OEE y lo utilizan los sistemas ERP y MES para el análisis de costes, las compras y el cálculo de costes de producción. ¿Conoce el tiempo de ciclo de su fábrica?

Calcule el tiempo de ciclo de su fábrica

Medición de la duración del ciclo

Los tiempos de ciclo pueden expresarse en muchas unidades de medida diferentes. A continuación se muestran algunas de las unidades más comunes y lo que se encuentra en muchos sistemas de análisis de fabricación como Nulogy Smart Factory.

- Piezas por minuto

- Minutos por parte

- Segundos por pieza

- Partes por segundo

- Horas por pieza

- Piezas por hora

Normalmente se utilizan 3 términos para representar un tiempo de ciclo:

1. 1. Ciclo máximo teórico de la máquina - El número máximo de piezas que una máquina puede producir en un periodo de tiempo determinado

2. Tiempo de ciclo objetivo - El tiempo que necesitaría para entregar un producto a tiempo a los clientes (o a los procesos posteriores). Tiempo deciclo objetivo - El tiempo que se necesita para entregar un producto a tiempo a los clientes (o procesos posteriores)

3. Tiempo de ciclo real - El tiempo que se tarda en producir una pieza individual o un conjunto de piezas.

Le mostraremos cómo calcular el tiempo de ciclo utilizando cualquiera de las unidades anteriores y cómo convertirlo de una a otra. De la lista anterior, puede parecer que hay seis fórmulas diferentes de calculadora de tiempo de ciclo, pero en realidad sólo hay dos:

- Piezas por período de tiempo

- Período de tiempo por pieza

La fórmula del tiempo de ciclo tiene dos componentes:

Total de piezas producidas: Incluyendo chatarra y piezas buenas

Tiempo de ejecución de la producción: Cuánto tiempo está funcionando la máquina cuando se producen las piezas (No incluya el tiempo de inactividad planificado o no planificado).

Cómo calcular la duración del ciclo

Piezas por período de tiempo - Fórmula de duración del ciclo

Total de piezas producidas

÷

Producción

Tiempo de ejecución

=

Duración real del ciclo

(piezas/min)

Guía de conversión

A menudo es necesario convertir los tiempos de ciclo en otra unidad de medida. Puede utilizar la siguiente lista como hoja de trucos para convertir las distintas fórmulas en partes por minuto.

Minutos por pieza

1 / Minutos por pieza = Piezas por minuto

Segundos por pieza

(1 / Segundos por pieza) * 60 = Piezas por minuto

Partes por segundo

Partes por segundo * 60 = Partes por minuto

Horas por pieza

(1 / Horas por pieza) / 60 = Piezas por minuto

Piezas por hora

Piezas por hora / 60 = Piezas por minuto

¿Está preparada su planta para dar el siguiente paso con la analítica de fabricación?

Realice la evaluación digital de la fábrica inteligente.

Los tiempos de ciclo son sólo uno de los componentes de una fábrica eficiente. Las decisiones basadas en datos comienzan con la recopilación automática de datos, la visibilidad en tiempo real y los análisis de fabricación.

Esta evaluación de 20 preguntas le llevará unos cinco minutos y le mostrará:

- Para qué nivel de transformación digital está preparada su planta de producción

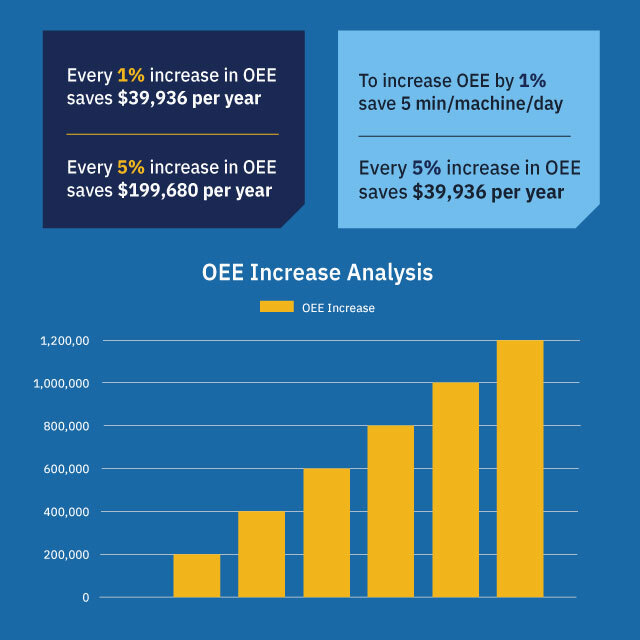

- Aumento potencial de la OEE trabajando con un sistema de supervisión de la producción

- Próximos pasos para la optimización

La mayoría de los clientes ven el ROI en 3 meses o menos

Diseñado para los fabricantes, no para el departamento informático

El sistema, los marcadores, los cuadros de mando y la aplicación móvil son fáciles de configurar y de utilizar por todos, desde el operario hasta el director de planta, y su mantenimiento puede realizarlo el personal actual. No se necesita un departamento informático especializado.

Fácil de usar, rápida de implantar, rápida amortización del valor

Ponga en marcha el software en cuestión de días y obtenga inmediatamente visibilidad de la planta. El diagrama de Pareto integrado le ayudará a identificar por dónde empezar en la primera semana.

Software que seguirá el ritmo de crecimiento de su empresa

Smart Factory se construyó sobre el principio de la mejora continua. El sistema configurable se irá haciendo más complejo a medida que crezcan las necesidades de datos.